|

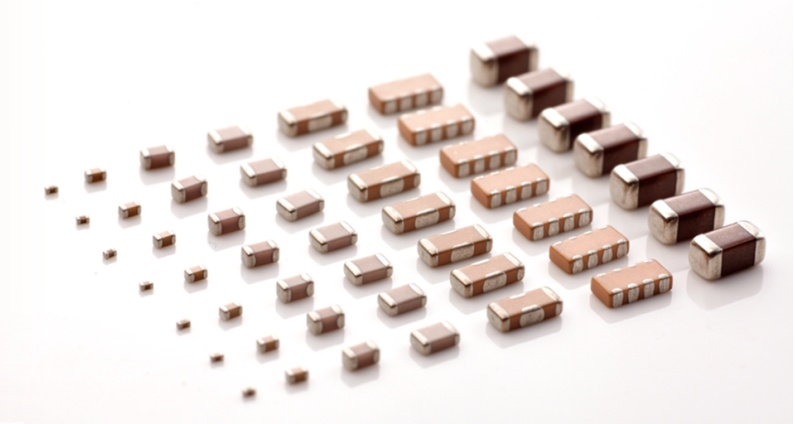

从市场层面来说,MLCC市场有着明显的强周期属性,行业景气度呈周期性循环,产品价格、需求以及产能随之波动。在2022年,MLCC行业经历了强烈的周期波动,进入了漫长的去库存阶段。到2023年,MLCC从行业周期底部开始缓慢地回升,各MLCC原厂的库存也在慢慢回归到健康的水位。直到2023年中,行业基本逐步回到了合理的供需交货状态。2023年下半年MLCC需求回暖,虽然传统的MLCC旺季市场需求并没有预期中那么高涨,不过好消息是下半年消费电子端MLCC重要的手机市场开始有了复苏迹象,这无疑将拉动MLCC需求。

全国期间,潮州三环(集团)股份有限公司副总裁、研究院院长邱基华提出两项建议。一是关于支持陶瓷燃料电池产业发展的建议,陶瓷燃料电池能同时实现传统化石能源和氢能的绿色低碳高效应用,可助力国家达成“碳达峰、碳中和”的战略目标。二是关于支持先进陶瓷材料产业发展的建议,先进陶瓷材料关系到电子信息、通讯、汽车、航空航天、新能源等领域的产业安全和发展。对此,我们要加强技术研发攻关,掌握更多具有自主知识产权的核心技术,为国家产业发展和高水平科技自立自强做出更大贡献。 2023年10月11日,日本政府在自民党会议上公布尖端电子零部件作为“新指定物资候补”。计划将先进电子元件以及铀追加列入“特定重要物资”清单中,其中,考虑追加的先进电子元件为MLCC(多层陶瓷电容器)。目前我国的高端MLCC技术相对落后,仍然依赖进口,一些高端的陶瓷材料及设备也面临相同的问题,这也提醒了我们:我国先进陶瓷产业仍面临着严峻的供应链安全问题。 陶瓷行业是典型的高能耗产业,并伴随着严峻的环保问题。在国家提出“双碳”目标和能耗双控的背景下,陶瓷行业的节能降耗该怎样进行,设备上、技术上需要哪些突破,怎样加快转型升级走上可持续发展之路,成为业内不得不思考的课题。在中国粉体网于萍乡举办的第五届新型陶瓷技术与产业高峰论坛报告现场,清华大学潘伟教授、华南理工大学陶瓷窑炉热工理论专家曾令可教授等就此表达了自己的观点。潘伟教授表示:陶瓷分离膜、陶瓷涂层、陶瓷蓄热砖等先进陶瓷产品在环境治理、减少煤等化石燃料的应用等方面大有可为。针对窑炉节能减碳的关键技术,曾令可教授则从窑炉结构的优化、窑炉的宽体化、采用先进的保温材料、余热回收利用等多个方面提出了建议。 当前,汽车产业进入百年一遇的大变革时期,汽车电动化正成为新的发展潮流和趋势。电动化浪潮下汽车的各大系统设计均发生了翻天覆地的变化,不仅发动机变速箱等这些大总成正经历一场变革,其零部件材料及设计的新旧更替也在迅速刷新着整条产业链。目前来看,先进陶瓷材料凭借特殊性能优势正在加速“上车”。从最基础的电池隔膜涂层,到轴承、刹车片、基板、电容器、继电器等零部件,先进陶瓷材料的优势在新能源汽车产业中发挥得淋漓尽致。种种迹象表明,电动汽车已经成为先进陶瓷应用与发展的新风口。 与欧美日等发达国家相比,我国对先进陶瓷的研究起步较晚,因此技术与研究水平与其有相当大的差距,欧美日在保持全球领先的同时也对我国实施技术封锁。经过几十年的追赶,我们与欧美日等发达国家的差距正在缩小,如在电子陶瓷、精密陶瓷等方面国产替代明显加速。 根据阿拉丁(ALD)数据显示,目前我国氧化铝建成产能10292万吨,运行产能8475万吨。按照电解铝4500万吨的年产能天花板进行测算,对应氧化铝需求量为8730万吨,当前氧化铝建成产能显著过剩。尽管我国冶金级氧化铝状况面临严峻的产能过剩问题,但在部分重要的精细氧化铝领域并未实现全面的的国产替代。以高纯氧化铝为例,近年来,我国在高纯氧化铝的微量杂质控制方面都取得了突破性的进展,出现了一批能够生产4N级甚至5N级高纯氧化铝的企业,但整体来说,我国的高纯氧化铝产业仍处于发展初级阶段,产量和质量仍处于一般水平,无法满足国内迅速增长的需求,细粒度、分散性好的高纯氧化铝基本由国外企业垄断,尤其是日本住友化学公司目前占据着市场核心位置。 陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度、与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、新能源汽车等领域得到广泛应用。2023年,陶瓷基板行业持续火爆,签约落地、开工建设、投扩产项目接连不断,产业化进程明显加快。为完善各自的供应链体系,小米、华为、比亚迪也纷纷入股陶瓷基板产业链相关企业。比亚迪入股氮化铝粉体及陶瓷制品生产企业—厦门钜瓷科技有限公司;小米入股专注于功率器件用陶瓷封装基板研制的浙江德汇电子陶瓷有限公司;华为旗下深圳哈勃科技投资合伙企业(有限合伙)入股南京中江新材料科技有限公司,该公司是一家研发、生产氧化铝和氮化铝覆铜陶瓷基板企业。 在半导体制造设备中,精密陶瓷零部件的成本可达10%左右,近几年,随着国家政策的调整,半导体行业迅速发展,产业规模急速增大,半导体制造设备持续向精密化、复杂化演变,高精密陶瓷关键部件的技术要求也越来越高。国外优势厂商在保持领先的同时继续加大投入,2023年5月16日,京瓷在中期营运计划说明会上宣布,今后3年间(2023年-2025年)的设备投资总额最高将达8500亿日元(约合人民币435亿元),其中的4000亿日元(约合人民币205亿元)将用于发展半导体业务。此次对于其重金投入的半导体业务,京瓷明确将发展两条主线产品:扩增IC基板和半导体制造设备用陶瓷零部件的产能、提高先进封装能力;为了构建涵盖半导体制造设备用高纯精细陶瓷部件的材料、加工和组装工艺的大规模量产体系,Ferrotec Material Technologies Corporation计划在石川县能美郡川北町建设石川第3工厂,2023年12月25日,该公司举行了奠基仪式。 在此领域国内起步较晚导致多年来呈追赶状态,因此近年来国内对该领域始终保持高度重视。2023年年初,半导体设备用精密陶瓷生产商珂玛科技创业板成功过会;2023年3月,国力股份在互动平台表示,在半导体设备制造领域,公司的陶瓷高压真空继电器、陶瓷真空电容器已应用于刻蚀机等半导体设备中的匹配器等单元;2023年4月1日,浙江耐思威智能制造有限公司年产40万套光伏及半导体设备用陶瓷制品、3.5万套半导体设备用纯硅夹具、0.5万套光伏及半导体设备用碳化硅制品生产建设项目开工仪式在海盐百步经济开发区(百步镇)举行。2023年8月11日,在2023年泰兴(上海)投资推介会上,江苏省产业技术研究院/长三角国家技术创新中心半导体先进陶瓷材料研究所正式揭牌落户江苏泰州高新区。该研究所由泰兴高新区、江苏产研院/长三角国创中心、泰州产研院和清华大学潘伟教授团队共同设立,以培育发展半导体材料和装备部件产业为目标,以突破半导体陶瓷材料产业共性与关键技术为重点,着力打造具有国际水平的半导体陶瓷材料技术研发中心与产业基地;据中瓷电子半年报显示,该公司已开发了精密陶瓷零部件用氧化铝、氮化铝核心材料和配套的金属化体系,建立了完善的精密陶瓷零部件制造工艺平台,开发的陶瓷加热盘产品核心技术指标已达到国际同类产品水平并通过用户验证,实现了关键零部件的国产化,已批量应用于国产半导体关键设备中;2023年11月9日,申玥半导体(深圳)有限公司在湖州的首个项目半导体陶瓷劈刀生产基地在集团高端装备智能制造产业园隆重举行开业仪式。 当前,新能源产业发展迅猛,带动了先进陶瓷材料的需求提升。从锂电正负极烧结窑具到锂电隔膜、电极材料,再到光伏电池片生产,先进陶瓷材料已不知不觉渗透到新能源行业很多关键环节。此外,即将爆发的固态电池或将是先进陶瓷的下一个战场。 |